碳化硅电热元件

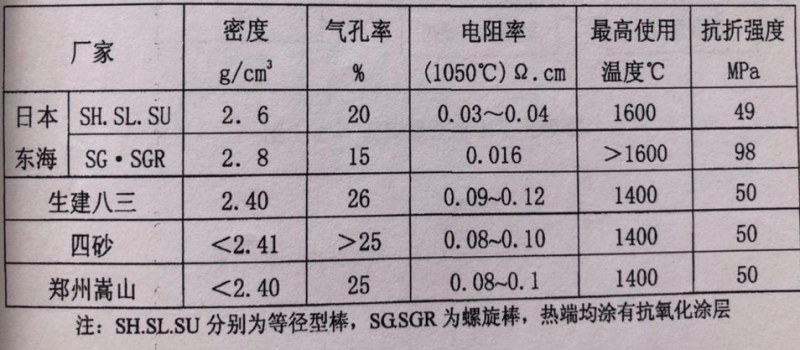

碳化硅电热元件的研究始于1906年,德国研究人员首先利用单热源碳化硅合成炉,用合成法制成了碳化硅电热元件。1937年西门子公司率先制成具有商业价值的碳化硅电热元件。日本东海高热株式会社在中国子公司生产的 EREMA'牌硅碳棒采用挤出工艺成型,再经过重结晶烧结工艺制备出密度高达2.6g/cm,气孔率小于20%的碳化硅电热元件热端,最高使用温度可达1500℃,热端具抗氧化涂层的硅碳棒使用温度可达到1600℃。我国则是在1955年由沈阳铸造研究所、北京钢铁研究院、第四砂轮厂、第砂轮厂等单位联合组成实验组研究碳化硅电热元件的制备工艺,1957年研制成功,1958年在山东进行工业性批量生产。

在近三十年中,我国的碳化硅电热元件的生产不断扩大,到目前为止,已有三十余家工厂生产碳化硅电热元件。但是长期以来国内硅碳棒热端的生产工艺并没有根本的改进,一直停留在反应埋烧的老工艺上,所制备出的碳化硅电热元件的最高使用温度为1400℃,正常使用温度在1350℃以下。

近几年通过技术改造,大部分厂家开始采用重结晶工艺制备碳化硅电热元件,但是由于碳化硅电热元件热端的密度一直无法突破2.50g/cm3,甚至绝大多数厂家生产的热端密度还处在2.43g/cm3的较低水平由于国内厂家无法制备高致密的热端,因此制品电阻较高、热效率较低。为了解决这一问题,有些研究者采用在碳化硅原料中掺杂Fe系元素、稀土元素、Al元素及其化合物来降低热端电阻,但杂质的引入使碳化硅电热产品在高温使用时产生硅酸盐液相,从而影响到碳化硅电热产品的使用温度和使用寿命。目前国内采用重结晶工艺制备的硅碳棒的正常使用温度和寿命都很难和国外同类产品相比。

用传统反应烧结制备的碳化硅电热元件,其使用温度一般低于 1350℃,重结晶碳化硅电热原件的使用温度达 1500℃,而热端具有抗氧化涂层的硅碳棒使用温度可达 1600℃.但是,重结晶工艺的烧结机制是蒸发凝聚,在烧结过程中没 有收缩,孔隙率较高.结果是,国产重结晶碳化硅电热原件的密度一直低于 2.5 g/cm 3 ,成品的气孔率高达 25%.重结晶硅碳 棒具有很多相互连通的气孔,在高温环境下氧气通过连通的气孔极易将其氧化.

2023年7月起,日本东海合并SU/SM两款,统一称为SUD型。

采用D5原料制作,提高物理性能的同时,不改变原产品电气性能,使其不仅能直接替换使用,而且更有效地提高使用寿命,以及抵抗气氛、水蒸汽、铅、碱性等不良环境对硅碳棒的影响。

- 骨灰制成生命晶石设备2024-12-25

- 骨灰烧成晶石设备2024-12-25

- 生命纪念宝石设备:骨灰晶石装置机器2024-12-25

- 宠物告别市场:注重人文关怀和尊重生命2024-12-17